|

مزاياي استفاده از دستگاه

الكتروريس و پارامترهاي قابل تغيير

پارامترهايي

موثر در الكتروريسندگي پليمرها:

پارامترهايي كه در اثر تبديل محلولهاي پليمري

به نانوفيبرها از طريق الكتروريسندگي مؤثر هستند و مورفولوژي سطح نانوفيبر

و قطر و ساير مشخصات آن را تحت تأثير قرار ميدهند را ميتوان به دو دسته

پارامترهاي مرتبط با محلول پليمري و پارامترهاي فرايندي تقسيم كرد.

پارامترهاي مرتبط با محلول پليمري عبارتند از: ويسكوزيته، الاستيسيته،

هدايت، كشش سطحي، غلظت، دماي محلول، ثابت ديالكتريك، فراريت حلال، دانسيتة

بار خالص، اثر افزايش نمك، وزن مولكولي پليمر و ... . از جمله پارامترهاي

فرايندي ميتوان به ولتاژ اعمال شده، ميزان رطوبت محيط، سرعت هوا در اتاقك

الكتروريسندگي، پتانسيل الكتريكي در نوك لولة موئين، دماي محيط، فاصلة بين

نوك لوله با صفحة جمعكننده، نوع صفحه جمع كننده، سرعت خروج محلول از نازل،

سرعت چرخش جمعكننده، سرعت روبش نازلها و... اشاره كرد. توانائي ليف شدن

انواع پليمرها تحت تأثير هر كدام از پارامترهاي نامبرده قرار ميگيرد

بطوريكه اگر شرايط بهينه ايجاد نشود هيچ نوع ليفي بدست نميآيد يا الياف

بدست آمده از نظر مورفولوژي نابهنجار خواهند بود. در زير بطور مختصر

پارامترهاي مهم فرايندي بررسي ميشوند:

فاصلة بين نوک

نازل تا جمع كننده:

فاصله بين نوك

نازل تا هدف (وسيله جمعكننده) را فاصلة كاري يا فاصله الكتروريسندگي

ميگويند كه تنظيم اين فاصله نيز نقش مهمي را در توليد الياف دارد. تغيير

اين فاصله روي مورفولوژي الياف تشكيل شده مؤثر است. افزايش فاصله منجر به

كاهش دانسيته بار در هر سانتي متر از ميدان مي گردد.

سرعت جريان جت:

عموماً زمان

لازم براي حركت محلول پليمري (جت) از نازل به سمت جمعكننده و تشكيل الياف

جامد كمتر از يك دهم ثانيه است. طبق بررسي انجام شده بر روي

محلول PS، تغيير سرعت پمپ و از اينرو سرعت جريان محلول بر روي اندازة فيبر

و مورفولوژي سطح آن مؤثر است. از آنجا که در این فرایند، سرعت تزریق محلول

باید بسیار آرام باشد معمولا در مطالعات و تحقیقات از دستگاه پمپ سرنگی

استفاده میشود؛ زماني كه سرعت جريان ml/min 1/0 و بيشتر ميشود تشكيل گره

مشاهده ميشود، اندازة آنها از �m20ـ5 افزايش يافته و در سطح آن منافذ در

مقياس نانو تشكيل ميشود. اندازه اين منافذ از �m150ـ90 با افزايش فلوي

جريان افزايش مييابد.

تهيه نانوالياف يكنواخت:

بطور كلي براي اينكه بتوانيم يك نتيجة مطلوب

و دلخواه را از فرآيند الكتروريسندگي بدست آوريم (نانوالياف يكنواخت) هر

كدام از اين پارامترهاي مهم را با در نظر گرفتن شرايط آزمايش و نوع محلول

پليمري بايد بررسي كنيم و با تغيير دادن هر كدام از اين پارامترها و ساير

پارامترهايي كه از اهميت كمتري برخوردار هستند، بتوانيم شرايط آزمايش را

بهينه كنيم. لازم به يادآوري است كه هر كدام از اين پارامترها براي هر

آزمايشي متغير بوده و براي هر آزمايش (محلول پليمري) بايد مقدار بهينة آنها

را بدست آوريم.

استفاده از جمع کننده چرخان:

از جمله روشهای مناسب جهت يكنواختي

نانوفيبرهاي پليمري استفاده از جمع کننده چرخان میباشد که در شکل به صورت

شماتیک نشان داده شده است. از جمله مزایای این روش راحتی ساخت دستگاه،

امکان دستیابی به یکنواختی بالا و امکان تنظیم میزان آرایش نانوفیبرها با

تنظیم سرعت چرخش درام میباشد. البته در کنار این موضوع معایب آن نیز

بایستی مورد توجه قرار گیرد که مهمترین آنها عدم امکان پوششدهی به صورت

پیوسته است. از جمله معایب دیگر این روش امکان پارگی نانوفیبرها در سرعت

چرخش بالا میباشد که باعث محدودیت سرعت چرخش میگردد. بنابراین سرعت چرخش

درام از جمله مهمترین پارامترها در این روش میباشد.

استفاده از چند نازل:

در روش الكتروريسندگي امکان استفاده از چند

نازل به جای یک نازل وجود دارد که باعث کاهش قابل توجه زمان توليد

نانوفيبرها میگردد. باید توجه شود که طرز چیدمان نازلها در این روش بسیار

مهم میباشد و نازلها بایستی به نحوی مرتب شوند که با همدیگر برهمکنش

نداشته باشند. علاوه بر این، کنترل سرعت باید به نحوی انجام گیرد که سرعت

تزریق محلول در تمام نازلها یکسان باشد. به همین دلیل، جهت بهینهسازی

اولیه پارامترها، استفاده از یک نازل ترجیح داده میشود تا اثر برهمكنش جت

هاي پليمري بر هم از بين برود.

اثر روبش نازل:

برای دستیابی به مت یکنواخت، لازم است نازل

یا نازلها نیز حرکت رفت و برگشت یکنواختی داشته باشند تا از انباشتگی

نانوفیبرها در یک منطقه از درام جلوگیری گردد. میزان سرعت رفت و برگشت نازل

نیز تاثیر زیادی بر نحوه آرایش نانوفیبرها و خواص فیلتر خواهد داشت.

بنابراین بررسی میزان تاثیر سرعت نازل بر خواص نانوفيبرها و بهینهسازی آن

باید مورد توجه قرار گیرد.

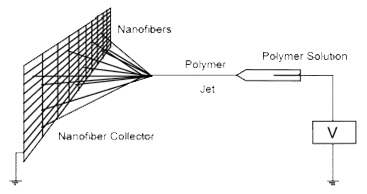

تشكيل نانوفيبر روي جمع كننده:

زماني كه بين نازل و درام به عنوان جمعکننده

ميدان الكتريكي اعمال ميگردد، فرآيند الكتروريسندگي انجام ميگيرد. قطره

تشكيل شده در نوك نازل بهوسيلة ميدان الكتريكي اعمال شده به شكل مخروط

تبديل ميشود. وقتي كه ولتاژ اعمال شده به مقدار حد آستانه ميرسد، نيروي

الكترواستاتيكي در سطح مخروط به كشش سطحي قطره غلبه كرده و يك جت از مخروط

پرتاب خواهد شد. اين مخروط به نام مخروط تيلور (Taylor) ناميده ميشود كه

براي سيستمهاي پليمر ـ حلال معين، انشعاب جت به رشتههاي يكنواخت قابل

مشاهده است. سپس جت به درام جمعكننده برخورد كرده و روي آن انباشته

ميشود.

تجهیزات و Set up

دستگاه قابل برنامه ريزي كامپيوتري الکتروریسندگی شركت فناوران نانومقياس (الكتروريس)

همانطور که از دستگاه الکتروریسندگی در شکل زير مشخص است چهار مجموعه در

این دستگاه حائز اهمیت است که عبارتند از: سيستم تزريق محلول، سيستم تامين

اختلاف پتانسيل، سيستم جمعكننده (كالكتور) و سيستم نازل.

سیستم تزریق محلول:

از آنجا که در

این فرایند، سرعت تزریق محلول باید بسیار آرام باشد معمولا در مطالعات و

تحقیقات از دستگاه پمپ سرنگی استفاده میشود؛ سيستم بکار رفته در این پژوهش

پمپ سرنگی محصول شركت فناوران نانومقياس است كه ميتواند با دقت 1

میکرولیتر بر ساعت تزریق کند و دارای قابلیت برنامه ریزی و کنترل از راه

دور توسط کامپیوتر میباشد. این دستگاه با الگوبرداري از بهترین دستگاههاي

تزريق ساخته شده است و از آنجا که سرعت تزریق در فرایند الکتروریسندگی مهم

است صحت و دقت آزمایشات را از اين نظر تضمین خواهد کرد.

سیستم تامین کننده اختلاف ولتاژ:

دستگاه تولید کننده ولتاژ بالا (High Voltage Supplier) با حداکثر ولتاژ

35

کیلوولت، ساخت شركت فناوران نانومقياس است. بيش از حدود

90 درصد پژوهشهاي

الكتروريسندگي در ولتاژ زير 30 كيلوولت انجام مي گيرد، بنابراين جهت

جلوگيري از افزايش بي دليل هزينه ساخت دستگاه الكتروريس، اين سيستم جهت

بكارگيري در دستگاه انتخاب شده است. (در موارد خاص امكان طراحي سيستم

ولتاژ بالا به ميزان مورد نياز كاربر وجود دارد.)

سیستم جمعكننده (كالكتور):

سیستم جمعكننده در این آزمایشات یک درام پلاستيكي با محیط 25 و طول 35

سانتیمتر میباشد. به دلیل عدم رسانا بودن درام، یک فویل آلومینیمی سخت به

صورت کامل بر روی آن قرار گرفته و به زمین متصل شده است. فویل آلومینیم

باید با دقت و بسیار صاف بر روی درام قرار گیرد تا میدان یکنواختی بین نازل

و جمعکننده برقرار گردد. درام به موتور با امکان تنظیم دور موتور توسط

كامپيوتر متصل گردیده است که قادر است درام را با سرعت دلخواه بچرخاند.

سيستم تنظيم فاصله الكتروريسندگي:

در دستگاه

الكتروريس فاصله الكتروريسندگي (فاصله نوك نازل تا صفحه جمع كننده) به

راحتي توسط نرم قابل كنترل است. نرم افزار طوري طراحي شده است كه با فشردن

دكمه START ابتدا اين فاصله را تنظيم مي نمايد.

اين فاصله معمولاً بين 5 تا 20 سانتيمتر مي باشد كه با توجه به ولتاژ

اعمال شده، غلظت محلول، كشش سطحي و ... مقدار بهينه آن متغيير است.

به سفارش كاربر اين شركت آمادگي دارد حداقل و حداكثر اين فاصله را طراحي و

توليد نمايد.

سيستم روبش

نازل ها:

همانطور كه

گفته شد، برای دستیابی به مت یکنواخت، لازم است نازل یا نازلها حرکت رفت و

برگشت یکنواختی داشته باشند تا از انباشتگی نانوفیبرها در یک منطقه از درام

جلوگیری گردد. در اين دستگاه امكان روبش هر نقطه از درام از 0 تا 30 سانتي

متر با سرعت دلخواه ميسر شده است. جهت عدم حركت نازل كافيست ابتدا و انتهاي

نقطه اسكن يك عدد ثابت وارد نمود، در آن صورت نازل به نقطه مورد نظر رفته و

بي حركت خواهد ماند. به سفارش كاربر اين محدوده نيز مي تواند به دلخواه

طراحي و توليد گردد.

مزاياي استفاده از سيستم

قابل برنامه ريزي كامپيوتري (الكتروريس):

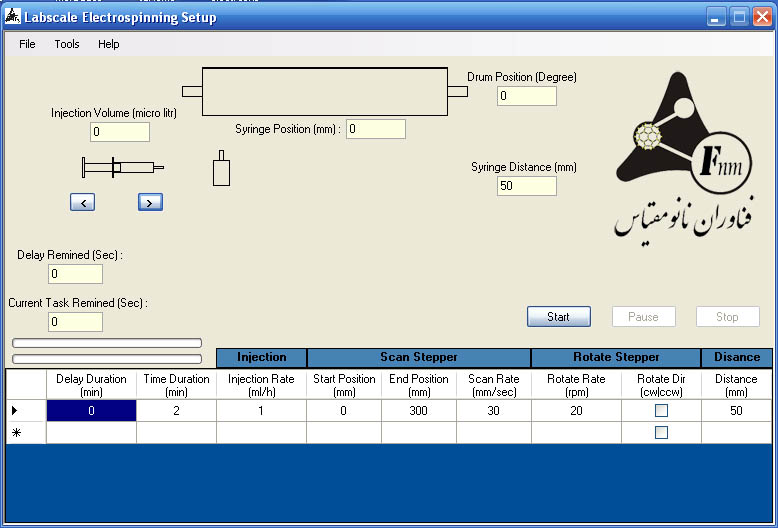

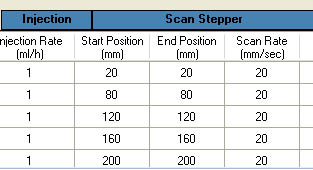

مثال 1: جمع

آوري نانوالياف با شرايط مشخص

استفاده از

دستگاه جهت توليد نانوفيبر در تمام سطح درام (0 تا 30 سانتي متر) با فاصله

الكتروريسندگي 50 ميلي متر، سرعت درام 20 دور در دقيقه، سرعت تزريق 1 ميلي

ليتر در ساعت و به مدت 2 دقيقه:

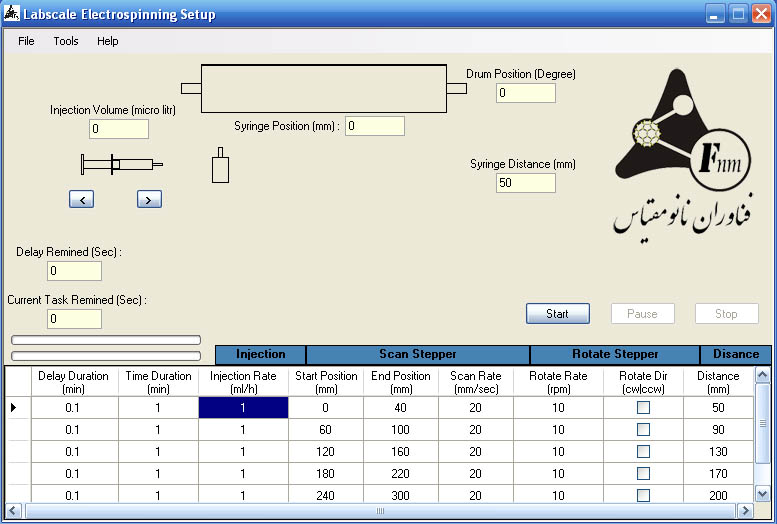

مثال 2: بررسي اثر فاصله الكتروريسندگي:

پليمر مورد نظر در سرنگ ريخته شده و در پمپ

قرار مي گيرد. جهت بررسي اثر فاصله الكتروريسندگي، بايستي ساير

پارامترها ثابت نگه داشته شوند. (سرعت درام 10 دور در دقيقه، سرعت تزريق 1

ميلي ليتر در ساعت و زمان الكتروريسندگي 1 دقيقه)

حال دستورات به گونه اي برنامه ريزي مي شوند

كه سطح درام به 5 منطقه تقسيم شوند. با فشردن دكمه شروع، نقطه اول درام (از

0 تا 40 ميلي متر) با فاصله الكتروريسندگي 50 ميلي متر، نقطه دوم درام (از

60 تا 100 ميلي متر) با فاصله الكتروريسندگي 90 ميلي متر، نقطه سوم درام

(از 120 تا 160 ميلي متر) با فاصله الكتروريسندگي 130 ميلي متر، نقطه چهارم

درام (از 180 تا 220 ميلي متر) با فاصله الكتروريسندگي 170 ميلي متر و نقطه

پنجم درام (از 240 تا 300 ميلي متر) با فاصله الكتروريسندگي 200 ميلي متر

روبش خواهد شد.

زمان تاخير 0.1

دقيقه (6 ثانيه) بين دستورات منجر به توقف كوتاه بين اجراي دستورات خواهد

شد.

پس از اجراي

برنامه به راحتي تاثير ميزان فاصله بر ابعاد و مورفولوژي نانوفيبرها مشخص

خواهد گرديد.

بديهي است

تعداد ناحيه و مقادير مربوط به هر يك به راحتي توسط نرم افزار قابل تغيير

است. بايستي توجه شود ماهيت تشكيل نانوفيبرها به نحوي است كه يك سطح را

پوشش مي دهند، بنابراين انتخاب بيش از 5 ناحيه در سطح درام 300 ميليمتري

توصيه نمي شود.

توجه: در صورت عدم نياز به روبش مي توان نقاط

شروع و پايان را يكسان در نظر گرفت، در اين صورت نازل به نقطه مورد نظر

رفته و ثابت بافي خواهد ماند.

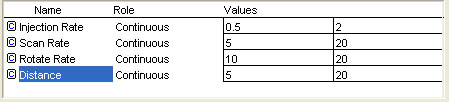

مثال 3: استفاده از روشهاي

طراحي آزمايش جهت بهينه سازي:

بر عكس روش سنتي بررسي تاثير پارامترها كه

نياز به تعداد زيادي از آزمايشها دارد، در روش طراحي آزمايش به صورت آماري

تعداد آزمايشها به مقدار زيادي كاهش خواهد يافت. در اين صورت به جاي تغيير

يك پارامتر و ثابت نگه داشتن ساير پارامترها، امكان تغيير چندين پارامتر در

يك لحظه وجود داشته و با تحليل نتايج تاثير تك تك پارامترها مشخص خواهد

گرديد.

در روش Central Composite Design، بررسي اين

شرايط نياز به اجراي 26 آزمايش دارد كه با حدود 5 بار اجراي برنامه و تحليل

آماري، به راحتي پارامترهاي مورد نظر بهينه خواهد گرديد.

ساير مزاياي استفاده از

سيستم قابل برنامه ريزي كامپيوتري (الكتروريس):

|